東莞市金牌五金制造有限公司于1990年在香港創立,92年于國內專門制造各類五金螺絲、車床配件等產品。為配合客戶要求控制質量及減低生產成本,以助增強市場上的競爭力,本公司于2000年投資自設原材料拉線廠,實行自給自足。為追求更嚴格的質量體系,本公司在2003年考獲英國注明的BSI ISO9001認證,產品質量以得到國際肯定。

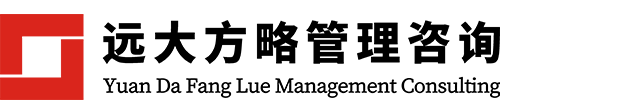

一、主要作業流程

遠大方略科技MES從優化企業管理流程、提升生產效率、縮短制造周期、優化產品質量、降低生產成本、實現高交付要求等各個方面實現MES系統價值,提升運營效能。

二、實施MES給金牌帶來的效益

生產管理條碼解決方案強調對生產作業現場的管理,應用條碼技術實現對生產作業過程中產生的大量的實時數據的自動化快速收集,并對實時事件及時處理。

1.1.1 領料數據采集

1) 原料倉領料時,領料人先用個人廠牌登記(內含個人數據RFID芯片或2D Code貼紙)。

2) 啟動領料系統后,通過無線條碼設備采集生產單上的二維條碼數據(條碼內含生產單號、生產品號、生產套數,通過生產單號可以索引到生產該批產品需要使用的原材料、需領用量),實際發料以重量(KG)為單位,發料時允許原材料在一定范圍內超領(可針對某生產產品設置超領率)。

例如: 一扎原料來料標稱為100kg,某批生產用料量為81kg,那領料人將欠原料倉19kg,并須在當日下班前到原料倉還數或辦理轉移手續,而不用實際的還料,除非在現生產時或短期內不會使用該規格原料。

3) 通過核查報表可以顯示領料異常的生產單。如果超過一定期限,系統將向企業高層發送消息。

4) 領料完成后,將現場采集的數據上傳到生產管理系統中。(實際上是在后臺增加實際的領料單據)

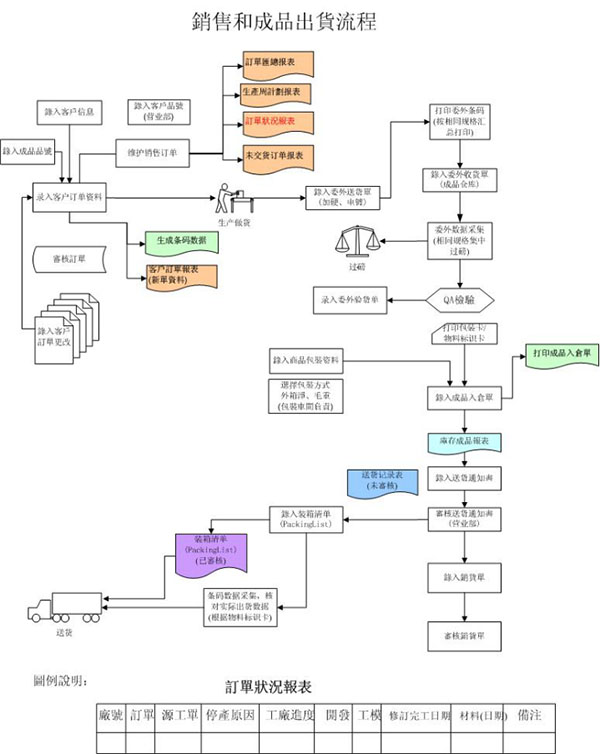

1.1.2 委外收貨數據采集 流程有些少問題耍修正

1) 選擇需要委外的生產單送貨至委外供貨商處加工。送貨時需打印流轉卡,并加印二維條碼(相同規格品號匯總,包括送貨單號、委外品號、顏色、數量、發出重量)。流轉卡已在打頭過磅時產生,重量用手寫在流轉卡上便可,整個流程是質檢先行檢查并用個人廠牌登記啟動系統,再將貼有防油貼紙流轉卡在Bar Code Scanner系統內輸入pass訊息(ng就不用輸入),電鍍部在用Bar Code Scanner輸入系統時,如拿錯質檢判為ng的半成品時,系統將會提出指示及不被接納,其它流程與質檢部相若,只是時間上先后而已,以及加入過磅自動輸入系統.

2) 電鍍回廠后,采用無線條碼設備掃描委外供應商來貨,通過識別流轉卡上的二維條碼實現數據采集。原計劃電鍍廠是可以進入系統操作,后考慮其它非技術因素而擱置,因此回廠操作會采取現行模式.

3) 找系統數據并對來貨進行過磅,確認收貨重量記入系統。用回沿用方式,電鍍廠用e-mail或報表交與成品倉,過磅手寫記錄,或由金牌內部將e-mail或報表內容輸入系統.

4) 送QA檢驗,對不合格產品退貨,要求重新加工。

5) 檢驗完成后,將現場采集的數據上傳到生產管理系統中。考慮到收貨時是按相同規格、顏色收貨,因此,實際在上傳數據時,會把收貨的產品分配到委外送貨單中相應的工單中(以工單的先后順序進行分配,此時還不能加庫存數)。

6)現時工作的模式是實時或次日出貨就不用輸入系統,而有多的才輸入成品倉未系統,新的MES-II系統應該是全部入數后,須要出貨的即是OUT出來包裝外箱(外袋),并貼上”物料識別卡”

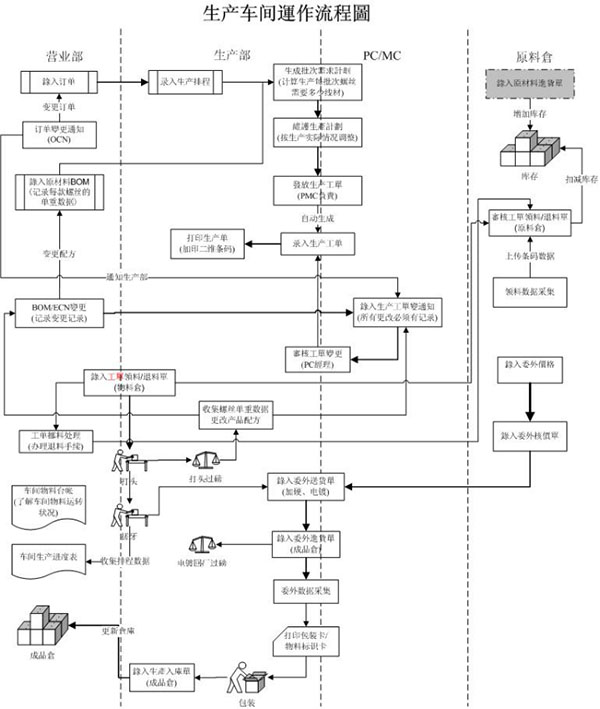

1.2 銷售和成品出貨流程

1.2.1 銷售訂單處理流程

1) 營業部核實訂單數據后將訂單數據輸入。如果是新款產品,則需要根據成品編碼規則將成品品號錄入到系統中。此外,還應維護客戶資料、客戶品號資料。

2) 按客戶要求確定出貨包裝方式。(包裝方式主要包括內包裝含商品數、外包裝含內包裝數、單重,淨重、毛重將根據包裝資料計算而來,主要是方便日後打印包裝卡和物料標識卡)

3)審核訂單時,系統將自動產生預備出貨的條碼數據。

1.2.2 包裝處理流程

1) 當委外收貨的半成品送至包裝部后,包裝部根據營業部的出貨計劃,按訂單包裝方式(內包裝含商品數)對產品進行過磅包裝。

2) 根據訂單數據打印產品包裝卡(包含內部的二維條碼數據及客戶的一維條碼),放置在產品內包裝中。

1.2.3 成品的入庫及出貨

1) 通過掃描產品包裝卡上的條碼進行入庫。(為保持庫存帳目的準確,實際走貨時,如果時間緊迫,可考慮在出貨后補入庫單)

2) 接到營業部的送貨通知后(或送貨單),根據送貨單及實際外包裝資料(外包裝含內包裝數)實時打印出物料標識卡(箱嘜),粘貼在產品包裝紙箱上。

3) 實際裝車上貨時,為防止人工操作等不確定因素導致發貨錯誤,使用條碼設備掃描物料標識卡,核對實際出貨數據。

- 精益求精 突破百億——佛塑科技(股票代碼:000973)再度攜手遠大方略開啟《精益管理》咨詢項目

- 【電源行業案例】打造企業核心競爭力,抓住高速增長機遇!

- 精益改善 高質發展——江蘇本川智能(股票代碼:300964)攜手遠大方略落地《精益管理》咨詢項目

- 【3C數碼行業案例】量身定制行業解決方案,打造3C數碼行業樣板!

- 江蘇倍加潔集團攜手遠大方略落地《集成產品開發》駐廠管理咨詢項目

- 【新材料行業案例】構筑競爭壁壘,成功轉型升級!

- 持續打造核心競爭力--深圳市綠聯科技攜手遠大方略落地《集成供應鏈及IT與流程優化》管理咨詢項目

- 遠大方略助力泰豪科技股份(股票代碼:600590)落地《精益生產管理》改善項目

- 『中國制造業500強』泰豪科技(股票代碼:600590)&遠大方略精益生產一期順利驗收并開啟深度合作

- 遠大方略助力中國電聲行業——廣東得勝電子落地《年度經營計劃與全面預算管理》改善項目