橡膠是指具有可逆形變的高彈性聚合物材料,在室溫下富有彈性,在很小的外力作用下能產生較大形變,除去外力后能恢復原狀。橡膠制品廣泛應用于工業或生活各方面。橡膠有天然橡膠(NR)與合成橡膠(SR)二種。

天然橡膠是從橡膠樹、橡膠草等植物中提取膠質后加工制成;

合成橡膠則由各種單體經聚合反應而得。

上游:橡膠樹、原油、石腦油、丙烯腈、丁二烯、苯乙烯;

中游:分為天然橡膠及合成橡膠;

下游:輪胎、膠粘劑、密封制品、膠鞋、膠帶、膠管、乳膠制品等。

橡膠行業產業鏈——上游

1.橡膠樹

據不完全統計,全球橡膠樹種植面積超過1500萬公頃。目前,泰國橡膠樹種植面積為全球最大,約占整體的25%;其次為印度尼西亞,約占24%;菲律賓排名第三,約占11%;中國在全球第四位,約占10%。

2.原油

近年來,中國原油產量整體波動較小,發展平穩。2016-2018年呈下降趨勢,2019年原油產量恢復增長。2021年中國原油產量達19898萬噸,同比增長2.4%。

3.苯乙烯

中國苯乙烯產業近年來發展迅速,我國是全球苯乙烯主要消費市場,苯乙烯產量呈增長趨勢,從2017年的684.9萬噸增長至2020年的858.8萬噸,年均復合增長率達7.83%,預計2022年苯乙烯產量將達975.4萬噸。

橡膠行業產業鏈——中游

1.天然橡膠

中國天然橡膠產量整體較為穩定,2020年由于白粉病以及臺風的危害,天然橡膠割膠受到影響,同時,因為云南、廣東、海南等地受到寒冷氣流的影響,提前停止了割膠活動,產量大幅度下降至69.3萬噸。隨著疫情的有效控制,2021年天然橡膠產量逐漸恢復,截止至2021年11月,中國天然橡膠產量達78.5萬噸。

2.合成橡膠

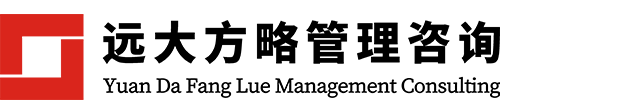

合成橡膠主要生產原料為丁二烯,原料端來看,第一種工藝路徑是從原油出發,通過石腦油裂解工藝獲得混合C4,并從中抽提丁二烯。第二種工藝路徑是從天然氣出發,通過乙烷制乙烯裂解裝置副產混合C4,并從中抽提丁二烯。除丁二烯外,合成橡膠生產原料包括苯乙烯、異丁烯、異戊二烯、丙烯腈等多種單體中間物。

丁苯橡膠(SBR),是最大的合成橡膠品種,產量最多且應用最廣。丁苯橡膠以丁二烯和苯乙烯為單體進行催化共聚而成,可分為乳液聚合(產量較多)和溶液聚合。其綜合性能和化學穩定性好,加工性能及制品的使用性能與天然橡膠接近,耐熱、耐磨、耐老化性能好于天然橡膠,可用來制輪胎、膠鞋、膠管、膠帶等,且可與天然橡膠并用,用作密封材料和電絕緣材料。然而它與天然橡膠有相同的缺點,不耐臭氧、不耐油和有機溶劑。

順丁橡膠(BR),是第二大合成橡膠品種。順丁橡膠由丁二烯聚合制得,可分成鋰系(產量最多)、鎳系、鈷系、鈦系和釹系(前景較好)。與其他通用橡膠比,經過硫化的順丁橡膠耐寒性、耐磨性和彈性優秀,動負荷下發熱少,耐老化性好,特別適用于制造汽車輪胎、運輸帶和耐寒制品,還可以制造各種緩沖材料等。但順丁橡膠粘著性差,加工性能較差,通常與天然橡膠、丁苯橡膠、氯丁橡膠等并用以改善加工性能。

丁基橡膠(IIR),由異丁烯和少量異戊二烯或丁二烯共聚而成。其優點是電絕緣性很好、氣密性好,耐臭氧、耐老化性好,吸振和阻尼特性好,還可耐強酸和一般有機溶劑。且耐熱性較好,可長期工作在130℃下。缺點為彈性差、硫化速度慢、加工困難,粘著性和耐油性差。主要用作輪胎、氣球、電線電纜絕緣層、化工設備襯里及防震制品、耐老化的膠布制品等。

乙丙橡膠(EPM/EPDM),是以乙烯、丙烯為主要單體的合成橡膠,依據分子鏈中單體組成的不同,有二元乙丙橡膠和三元乙丙橡膠之分。具有極好的耐老化性,良好的耐熱性、耐酸堿性、電絕緣性和抗紫外線性,其余機械性能稍弱于天然橡膠。缺點為粘著性差。廣泛應用于汽車部件、建筑用防水材料、電線電纜保護套、耐熱膠管、運輸帶、汽車密封件等其他制品。

異戊橡膠(IR),是由異戊二烯單體聚合而成的一種橡膠,因其化學組成、立體結構和機械性能與天然橡膠非常接近,又稱合成天然橡膠。但其耐水性和電絕緣性超過天然橡膠,彈性略低于天然橡膠。可部分代替天然橡膠制作輪胎、膠鞋、膠管、膠帶以及其他通用制品。

除以上品種外,合成橡膠還有丁腈橡膠、氯丁橡膠、硅橡膠、氟橡膠、聚硫橡膠、聚氨酯橡膠、氫化丁腈橡膠、氯磺化聚乙烯橡膠和聚丙烯酸酯橡膠等品種。

生產企業

國內合成橡膠產業由中石化、中石油、民營企業和外資企業組成,行業集中度高。中石化和中石油兩家集團在中國各地區擁有多家分公司,例如燕山石化、齊魯石化和巴陵石化等屬于中石化集團,大慶石化、錦州石化和蘭州石化等屬于中石油集團。這兩家集團的產能和開工率高于民營和外資企業,使得它們的產量共占比超過50%,是國內合成橡膠市場的主導企業。民營企業包括天津陸港、福橡化工、山納合成橡膠等,市場份額占比低。部分國外化工企業通過企業合并或招商引資方式進入國內市場,主要有埃克森美孚和皇家殼牌等。目前外資企業在市場中的競爭力一般。

橡膠行業產業鏈——下游

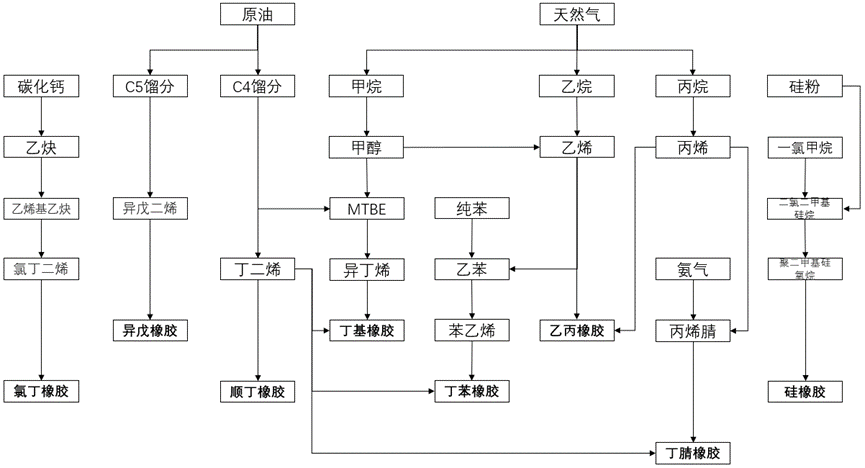

1.輪胎

輪胎制造業是合成橡膠的最大需求方,天然橡膠和合成橡膠也是輪胎制造業最大的供給方。全球70%左右的合成橡膠用于輪胎制造業。因此汽車和輪胎行業的繁榮程度可以用來判斷對合成橡膠的需求情況。

2.膠粘劑

近年來,中國膠粘劑銷售額整體呈現穩步增長趨勢,從2016年的897.1億元增長至2019年的1079.6億元,年均復合增長率達6.37%。隨著市場進一步發展,下游需求增長,預計2022年將進一步增長至1210億元。

3.乳膠手套

天然橡膠乳膠手套是由乳膠加工而成。天然橡膠乳膠手套在醫療及工業領域的橡膠手套市場中占主導地位,因為與丁腈手套相比,天然橡膠乳膠手套對于使用者而言較舒適和靈活。全球天然橡膠乳膠手套銷量、銷售收入占比近兩成。

近年來,全球天然橡膠乳膠手套持續增長,2016年天然橡膠乳膠手套銷量944億只,2020年銷量增至1332億只,2016-2020年復合增長率9.0%。由于新冠疫情防控形勢持續穩定向好,生產生活秩序加速恢復,預計2022年全球天然橡膠乳膠手套銷量達1722億只。

數據顯示,2016年全球天然橡膠乳膠手套銷售收入17.28億美元,2020年銷售收入增至37.31億美元,2016-2020年復合增長率21.2%。預計2022年全球天然橡膠乳膠手套銷售收入將達45.29億美元。

橡膠加工工藝

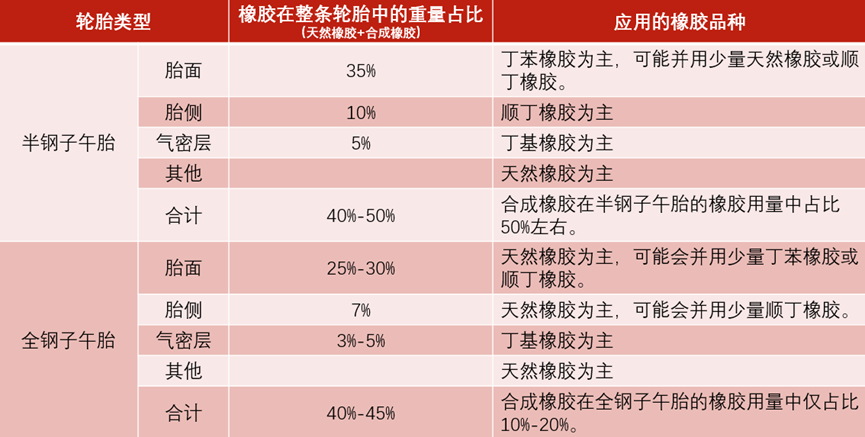

1、塑煉工藝

生膠塑煉是通過機械應力、熱、氧或加入某些化學試劑等方法,使生膠由強韌的彈性狀態轉變為柔軟、便于加工的塑性狀態的過程。

生膠塑煉的目的是降低它的彈性,增加可塑性,并獲得適當的流動性,以滿足混煉、亞衍、壓出、成型、硫化以及膠漿制造、海綿膠制造等各種加工工藝過程的要求。

掌握好適當的塑煉可塑度,對橡膠制品的加工和成品質量是至關重要的。在滿足加工工藝要求的前提下應盡可能降低可塑度。隨著恒粘度橡膠、低粘度橡膠的出現,有的橡膠已經不需要塑煉而直接進行混煉。

在橡膠工業中,最常用的塑煉方法有機械塑煉法和化學塑煉法。機械塑煉法所用的主要設備是開放式煉膠機、密閉式煉膠機和螺桿塑煉機。化學塑煉法是在機械塑煉過程中加入化學藥品來提高塑煉效果的方法。

2、混煉工藝

混煉是 指在煉膠機上將各種配合劑均勻的混到生膠種的過程。混煉的質量是對膠料的進一步加工和成品的質量有著決定性的影響,即使配方很好的膠料,如果混煉不好,也 就會出現配合劑分散不均,膠料可塑度過高或過低,易焦燒、噴霜等,使壓延、壓出、涂膠和硫化等工藝不能正常進行,而且還會導致制品性能下降。

混煉方法通常分為開煉機混煉和密煉機混煉兩種。這兩種方法都是間歇式混煉,這是目前最廣泛的方法。

開煉機的混合過程分為三個階段,即包輥(加入生膠的軟化階段)、吃粉(加入粉劑的混合階段)和翻煉(吃粉后使生膠和配合劑均達到均勻分散的階段)。

3、壓延工藝

壓延是將混煉膠在壓延機上制成膠片或與骨架材料制成膠布半成品的工藝過程,它包括壓片、貼合、壓型和紡織物掛膠等作業。

壓延工藝的主要設備是壓延機,壓延機一般由工作輥筒、機架、機座、傳動裝置、調速和調距裝置、輥筒加熱和冷卻裝置、潤滑系統和緊急停車裝置。壓延機的種類很多, 工作輥筒有兩個、三個、四個不等,排列形式兩輥有立式和臥式;三輥有直立式、Γ型和三角形;四輥有Γ型、L型、Z型和S型等多種。按工藝用途來分主要有壓 片壓延機(用于壓延膠片或紡織物貼膠,大多數三輥或四輥,各輥塑度不同)、擦膠壓延機(用于紡織物的擦膠,三輥,各輥有一定得速比,中輥速度大。借助速比 擦入紡織物中)、通用壓延機(又稱萬能壓延機,兼有壓片和擦膠功能、三輥或四輥,可調速比)、壓型壓延機、貼合壓延機和鋼絲壓延機。

壓延過程一般包括以下工序:混煉膠的預熱和供膠;紡織物的導開和干燥(有時還有浸膠)膠料在四輥或三輥壓延機上的壓片或在紡織物上掛膠依機壓延半成品的冷卻、卷取、截斷、放置等。

在進行壓延前,需要對膠料和紡織物進行預加工,膠料進入壓延機之前,需要先將其在熱煉機上翻煉,這一工藝為熱煉或稱預熱,其目的是提高膠料的混煉均勻性,進一步 增加可塑性,提高溫度,增大可塑性。為了提高膠料和紡織物的粘合性能,保證壓延質量,需要對織物進行烘干,含水率控制在1-2%,含水量低,織物變硬,壓 延中易損壞,含水量高,粘附力差。

4、壓出工藝

壓出工藝是通過壓出機機筒筒壁和螺桿件的作用,使膠料達到擠壓和初步造型的目的,壓出工藝也成為擠出工藝。壓出工藝的主要設備是壓出機。

5、注射工藝

橡膠注射成型工藝是一種把膠料直接從機筒注入模性硫化的生產方法。包括喂料、塑化、注射、保壓、硫化、出模等幾個過程。注射硫化的最大特點是內層和外層得膠料溫度比較均勻一致,硫化速度快,可加工大多數模壓制品。橡膠注射成型的設備是橡膠注射成型硫化機。

6、壓鑄工藝

壓鑄法又稱為傳遞模法或移模法。這種方法是將膠料裝在壓鑄機的塞筒內,在加壓下降膠料鑄入模腔硫化。與注射成型法相似。如骨架油封等用此法生產溢邊少,產品質量好。

7、硫化工藝

早先, 天然橡膠的主要用途只是做擦字橡皮;后來才用于制造小橡膠管。直到1823年,英國化學家麥金托什才發明將橡膠溶解在煤焦油中然后涂在布上做成防水布,可 以用來制造雨衣和雨靴。但是,這種雨衣和雨靴一到夏天就熔化,一到冬天便變得又硬又脆。為了克服這一缺點,當時許多人都在想辦法。美國發明家查理?古德伊 爾也在進行橡膠改性的試驗,他把天然橡膠和硫黃放在一起加熱,希望能獲得一種一年四季在所有溫度下都保持干燥且富有彈性的物質。直到1839年2月他才獲 得成功。一天他把橡膠、硫黃和松節油混溶在一起倒入鍋中(硫黃僅是用來染色的),不小心鍋中的混合物濺到了灼熱的火爐上。令他吃驚的是,混合物落入火中后 并未熔化,而是保持原樣被燒焦了,爐中殘留的未完全燒焦的混合物則富有彈性。他把濺上去的東西從爐子上剝了下來,這才發現他已經制備了他想要的有彈性的橡 膠。經過不斷改進,他終于在1844年發明了橡膠硫化技術。

在橡膠制品生產過程中,硫化是最后一道加工工序。硫化是膠料在一定條件下,橡膠大分子由線型結構轉變為網狀結構的交聯過程。硫化方法有冷硫化、室溫硫化和熱硫化三種。大多數橡膠制品采用熱硫化。熱硫化的設備有硫化罐、平板硫化機等。

聲明:本網站部分作品內容(視頻、圖片、文章等)來源于互聯網公開途徑搜索獲取,并未限制轉載或者復制,如涉及作品侵權問題,請第一時間告知,我們將根據您提供的初步證明材料確認版權并第一時間刪除。

- 精益求精 突破百億——佛塑科技(股票代碼:000973)再度攜手遠大方略開啟《精益管理》咨詢項目

- 【電源行業案例】打造企業核心競爭力,抓住高速增長機遇!

- 精益改善 高質發展——江蘇本川智能(股票代碼:300964)攜手遠大方略落地《精益管理》咨詢項目

- 【3C數碼行業案例】量身定制行業解決方案,打造3C數碼行業樣板!

- 江蘇倍加潔集團攜手遠大方略落地《集成產品開發》駐廠管理咨詢項目

- 【新材料行業案例】構筑競爭壁壘,成功轉型升級!

- 持續打造核心競爭力--深圳市綠聯科技攜手遠大方略落地《集成供應鏈及IT與流程優化》管理咨詢項目

- 遠大方略助力泰豪科技股份(股票代碼:600590)落地《精益生產管理》改善項目

- 『中國制造業500強』泰豪科技(股票代碼:600590)&遠大方略精益生產一期順利驗收并開啟深度合作

- 遠大方略助力中國電聲行業——廣東得勝電子落地《年度經營計劃與全面預算管理》改善項目